Rozsdamentes acélok csoportjai, ausztenites, ferrites, martenzites, duplex

A szakmai nyelvhasználatban azokat az ötvözött acélokat, amelyek krómtartalma legalább 10,5% és széntartalma 1,2%-nál kevesebb, rozsdamentes acéloknak nevezzük. Az erősen ötvözött rozsdamentes acélokat a huszadik század elején fejlesztették ki és tették alkalmassá ipari felhasználásra. A 13% króm tartalmú martenzites és a 17% króm tartalmú ferrites korrózióálló acélok kidolgozása L. B. Guillet és A. M Portevin nevéhez fűződik. Ma a rozsdamentes acélok csoportjai közel kétszáz rozsdamentes acéltípust foglalnak magukba, ötvözöttségük, ebből következően mechanikai, kémiai tulajdonságaik és felhasználási területük alapján.

Fémes elemek polimorfizmusa az allotrópia

Néhány fém, köztük a vas kialakult kristályrácsa hőmérsékletváltozás hatására módosul, más rácsszerkezetbe rendeződik.

Azt a jelenséget, amikor egy elem, ötvözet vagy vegyület összetételének megtartása mellett többféle kristályszerkezetűvé alakul át, polimorfizmusnak, többalakúságnak nevezzük. Fémes elemek polimorfizmusa az allotrópia. Ugyanannak a kristályos anyagnak különféle kristályszerkezetű változata a módosulat, az allotróp átalakulás az egyik módosulatból a másikba való átkristályosodása folyamata.

Az allotróp átalakulások következményeit már a XIX. században felismerték. Az ónt könnyű előállítása, rozsdamentessége okán széles körben használták, de a hideg éghajlaton bekövetkező „porladása” következtében a pénzérmék, orgonák, a napóleoni hadsereg ruházatának gombjai tönkrementek. A Déli-sark felkutatására 1912-ben indult Scott expedíció fűtőolajként folyékony kőolajszármazékokat vitt magával, és a megtöltött kannákat ónnal forrasztották le. A hideg hatására azonban a lezáró forrasztás váratlanul szétesett, és a tüzelőanyag kifolyt.

A kísérletek közben azt találták, hogy ha a színvas hőmérsékletét szobahőmérsékletről kiindulva egész lassan, az egyensúlyi kristályosodást megközelítő sebességgel növelik, akkor az allotrop átalakulások ugyanazokon a kritikus hőmérsékleteken következnek be. Azt jelenti ez, hogy a vas allotrop átalakulásai megfordítható folyamatok. E két megfordítható folyamat közül a második a mérnöki gyakorlatban igen fontos szerepet játszó hőkezelések alapja. Egy anyag – jelen esetben a vas – jellemző kritikus hőmérsékleteit jelentősen módosíthatja az ötvözőinek aránya. Az ötvözők szerepének értékelése, a létrejövő ötvözet műszaki tulajdonságainak figyelembevételével történik, amit alapvetően meghatároz az ötvözők egymásra gyakorolt hatása, az ötvözőelem oldékonysága a vas ausztenit és ferrit fázisaiban, valamint az ausztenit fázis átalakulási görbéinek helyzetére és alakjára – végső soron az ötvözet szövetszerkezetére – gyakorolt hatásán keresztül a szemcseméretre, megeresztés állóságra, megeresztési ridegedésre, rekrisztallizációs hőmérsékletre, a ferrit mechanikai tulajdonságaira, a karbid- és nitridképződésre.

Ferrites rozsdamentes acélok

A ferrites korrózióálló acélok többi rozsdamentes acéltól kristályszerkezetükben eltérnek, térben középpontos köbös kristályszerkezetűek, ferromágnesesek. Az előírt széntartalom általában nem haladja meg 0,08%-ot. A króm ötvöző mennyisége általában 13-18% közötti, de a ferrites acélok előállíthatók nagyobb krómtartalom mellett is, mely 10,5% és 30% közötti és a krómtartalom növelésével a széntartalom is növelhető. A 0,2% széntartalmat meghaladó szövetszerkezetű acél félferrites szövetszerkezetű.

A ferrites rozsdamentes acélok ötvözőtartalmuk alapján csoportosítva:

- Cr-tartalom 10–14 % „ötvöző takarékos” hagyományos ferrites korrózióálló acélok;

- Cr-tartalom 14–18 % – általános rendeltetésű;

- Cr-tartalom 14–18 % + Ti Nb – stabilizálás következtében jobb hegeszthetőség;

- Cr tartalom 14–19 % + Mo – lyukkorrózióval szembeni jobb ellenállás;

- Cr-tartalom 18–30 %, (C+N) < 0,025 % – szuperferrites, nagy króm és molibdén tartalom miatt kialakuló megnövekedett korróziós ellenállás.

A Fe-Cr kétalkotós állapotábra szemlélteti, hogy 12% krómtartalom felett történik gamma <=> alfa allotróp átalakulás, ezért nincs lehetőség edzésre, illetve nincs beedződési veszély. A szemcsedurvulási hajlam miatt ridegedés mehet végbe és szemcsefinomítás hőkezeléssel nem hajtható végre. A vas-króm ötvözetekre jellemző fáziskiválások a: szigma-fázis kiválás, khi-fázis kiválás, 475°C-os elridegedés.

Fő felhasználási területük a sós, szulfidos, tengervizes környezet. Az újabb típusú molibdén ötvözésű ferrites korrózióálló acélok már növelt szívósságúak, lyukkorrózióval szembeni fokozott ellenállás jellemző. Az úgynevezett szuperferrites korrózióálló acélok, a növelt króm tartalom következtében jelentősen megnövekedett korróziós ellenállást mutatnak. A ferrites hőálló acélok hőállóságát azaz revesedéssel szembeni ellenállását szilícium (0,7-1,4%) és alumínium (0,7-1,7%) tartalom biztosítja. Ferrites kúszásálló acélok nem léteznek a szabványos rozsdamentes acélok körében.

Martenzites rozsdamentes acélok

Mint minden rozsdamentes acél esetében a martenzites acélok fő ötvözője a króm (12-18%). A viszonylag nagy széntartalom következtében (MSZ EN 10088 szabvány alapján: X46Cr13-0,5%, X70CrMo15-0,75%, X105CrMo17 esetében 0,95-1,2 stb.) a krómmal együtt megakadályozza a ferrites átalakulást megfelelően gyors hűtés esetén, domináns fázisátalakulás az ausztenit martenzitté történő átalakulása. Hőkezeléssel lehet elérni a kellő korrózióállóságot, kopásállóságot, keménységet és a homogén martenzites szövetszerkezetet. Hegesztést követően a legtöbb esetben feszültségcsökkentő hőkezelést kell végrehajtani, 600-750 °C hőmérsékleten végrehajtott nemesítéssel. A nagyobb keménység elérése érdekében a megeresztés hőmérséklete 100-200°C is lehet.

A martenzites korrózióálló acélok ötvözőtartalmuk alapján csoportosítva:

- C ≈ 0,15 % és Cr ≈ 13 %,

- C = 0,2–0,4 % és Cr ≈ 13 %,

- C = 0,5–0,7 % és Cr ≈ 16 % + Mo, V,

- C = 0,6–1,2 % és Cr ≈ 17 %

- C < 0,1 %, Cr = 12–16 %, Ni = 3–7 % és Mo = 1–3 %.

Molibdén és a vanádium a lyukkorrózióval szembeni ellenállást valamint a kúszásállóságot javítják. A nikkel ausztenitképző. A ferritesen kristályosodó varratfém kristályosodási repedésre, újrahevítés során kialakuló repedésre nem, azonban hidrogén okozta hidegrepedésre érzékeny. A kis széntartalmú krómmal, nikkellel és molibdénnel ötvözött lágymartenzites acélok hegeszthetősége a kisebb széntartalom okán jobb, hidegrepedésre kevésbé hajlamos.

Alkalmazási területe turbinalapát gyártás (relatív kis hőmérsékletre), gőzvezetékek, gáz távvezetékek, olajfinomítók szerelvényei, plattírréteg, kések, orvostechnikai eszközök.

A martenzites acélok ferrittartalmának becsléséhez a Balmforth-diagram nyújt segítséget.

Kiválásosan keményíthető rozsdamentes acélok csoportjai

A kiválásosan keményíthető korrózióálló acélok szövetszerkezetük alapján négy főcsoportba oszthatók: martenzites, közvetlenül edzhető, martenzites, közvetve edzhető, különleges martenzites és ausztenites alapfázisú. Fő felhasználási területük (vágó-szerszámok, kések) mellett az autóipari területen történő alkalmazásuk is folyamatosan növekszik.

Duplex rozsdamentes acélok csoportjai

Ötvözőként több krómot (20-30%) és nikkelt (3,5-8%) tartalmaznak mint a ferrites típusok. Az ausztenitesekhez képest szintén több krómot, de nikkelből jellemzően kevesebbet, mint az ausztenitesek (Ni = 1–9 %), amely hatására az ausztenit és a ferrittartalom megközelítőleg 50-50%, egyes esetekben akár 40-60%-os ferritet eredményez. Lyukkorrózióval szembeni ellenállás javítása érdekében molibdént (1-5%) tartalmaznak

A duplex korrózióálló acélok ötvözőtartalmuk alapján csoportosítva:

- Ni- és Mo – szegény sovány duplex acélok;

- Cr = 22 %, Ni = % 5, Mo = 3 % és N = 0,20 % – standard duplex acélok;

- Növelt Cr- és W – tartalmú szuperduplex acélok;

- Növelt Cr- és Mo – tartalmú hiperduplex acélok;

- Fentieken kívül létezik még egyetlen hőálló duplex anyagminőség, mely növelt C és Si tartalmú.

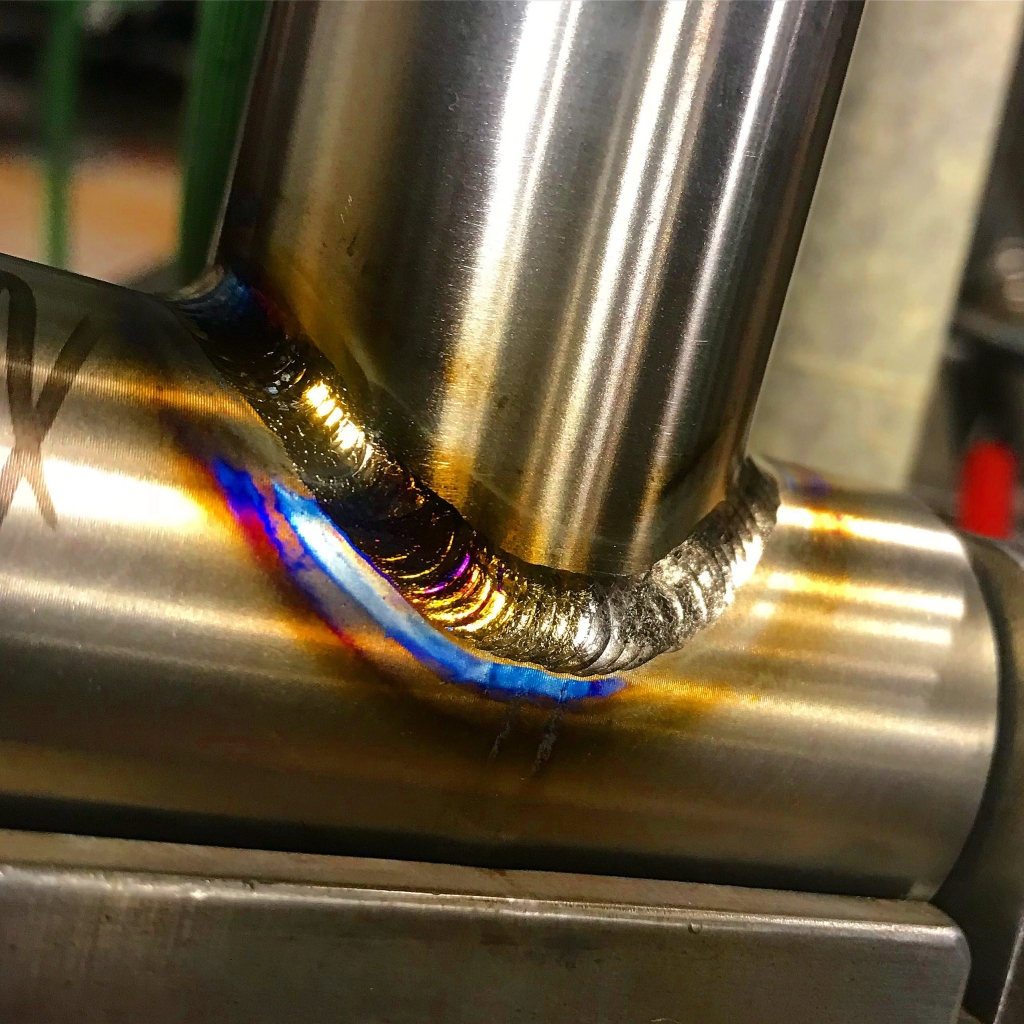

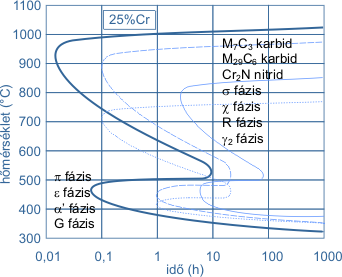

A ferrit és az ausztenit mellett a duplex acélok gyártása során, számos (M7C3 és M23C6 karbid, Cr2N nitrid) nem kívánt fázis keletkezhet, különösen a hőkezelés vagy hegesztés során.

Ausztenites rozsdamentes acélok

Az ausztenites rozsdamentes acélok felületen középpontos köbös kristályszerkezetűek, paramágnesesek, és széles hőmérséklet tartományban használhatók a kriogén rendszerektől kezdve a nagyhőmérsékletű energetikai és ipari alkalmazásokig. Szövetszerkezete alapvetően ausztenites esetleg kis mennyiségben ferritet (d-fázis) tartalmaz. A mangán nikkelnél kedvezőbb ára miatt, főleg a keleti gyártók és felhasználók körében kedvelt mangánötvözésű ausztenites acélok felhasználása, folyamatosan növekszik.

Az MSZ EN 10088-1:2015 Korrózióálló acélok. 1. rész: A korrózióálló acélok jegyzéke szabvány 59 db korrózió álló, 13 db hőálló és 21 db kúszásálló ausztenites rozsdamentes acélminőséget különböztet meg.

Az ausztenites korrózióálló acélok legismertebb típusai a nagy C-tartalmú 18/8-as és 18/10-es altípus; C ≈ 0,10 %, Cr ≈ 18 és Ni ≈ 8–10 %. Pl. 1.4310 (X10CrNi18-8, S30100) vagy 1.4301 (X5CrNi18-10). A Cr-Ni ötvözésű csoportba tartozó acélok legismertebb és legszélesebb körben alkalmazott termékek. Felhasználásuk a sörfőzdék, tejipar, gyógyszergyártás, energetikai csővezetékek, nyomástartó edények körén túl a legkülönfélébb építészeti és háztartási cikkek előállításáig terjed. Kis C-tartalmú altípus (C = 0,01-0,03 %). Pl. 1.4307 (X2CrNi18-9, S30403).

A gyakori energetikai és atomerőműi alkalmazás miatt fontos kiemel-ni, hogy ezeknek az acéloknak titán- vagy nióbiummal ötvözött, stabilizált altípusai is vannak. A stabilizálás szerepe hegesztéskor érvényesül, ugyanis az ausztenites acél széntartalma a titánnal vagy a nióbiummal magas olvadáspontú karbidokat előbb képez mint a korrózióálló-sági szempontokból alkalmazott króm. (Pl. 1.4541 (X6CrNiTi18-10, S32100). 25/20-as altípus: Cr ≈ 25 és Ni ≈ 20 %. Pl. 1.4335 (X1CrNi25-21, S31002). Szintén a legismertebb típusok közé tartoznak a X2CrNiMo17–12–2 (EN 1.4404 vagy AISI 316L) acélok.

Ausztenites rozsdamentes acélok csoportjai

A rozsdamentes korrózió és hőálló acélok csoportosításának további szempontjait az MSZ EN 10020:2001 Acélminőségek fogalommeghatározásai és csoportosítása szabvány fő tulajdonságok szerint megkülönbözteti a korrózióálló, hőálló és kúszásálló acélokat. A rozsdamentes acélok nikkeltartalma alapján további alcsoportokat határoz meg. Ennek megfelelően az alcsoportok:

- A nikkel kevesebb, mint 2,5%;

- 1.40XX Ni < 2,5% és nincs Mo, Nb és Ti

- 1.41XX Ni és Mo < 2,5%, de nincs Nb és Ti

- • a nikkel legalább 2,5%.

- 1.43XX Ni ≥ 2,5% és nincs Mo, Nb és Ti

- 1.44XX Ni ≥ 2,5%, van Mo, de nincs Nb és Ti;

- 1.45XX Korrózióálló acélok különleges adalékokkal

- 1.46XX Vegyileg ellenálló és nagy hőszilárdságú Ni-ötvözetek

- 1.47XX Hőálló acélok, amikor Ni < 2,5%

- 1.48XX Hőálló acélok, amikor Ni ≥ 2,5%

- 1.49XX Anyagok nagyhőmérsékleti tulajdonságokkal